定制石墨模具全流程解析:从材料选择到交付客户

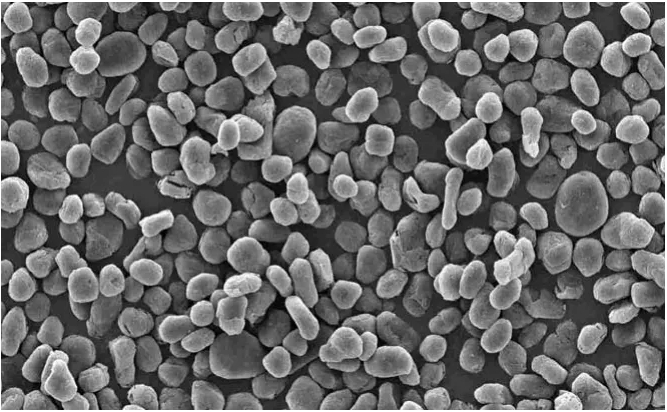

石墨模具因其优异的高温稳定性、导电性、自润滑性和化学惰性,在金属铸造、玻璃成型、半导体封装等领域具有不可替代的地位。本文将系统阐述石墨模具定制化生产的全流程,涵盖材料选型、切割成型、粗精加工、精度控制及物流交付等核心环节,为行业用户提供技术参考。 一、材料选型:性能匹配决定模具寿命 石墨材料的品质直接影响模具的加工性能和服役寿命。目前主流采用以下三类材料: 等静压石墨(密度≥1.82g/cm3):具有各向同性、高纯度(灰分<5ppm)特性,适用于半导体晶圆夹具等精密场景。 模压石墨(抗压强度≥80MPa):成本效益高,常用于玻璃热弯模具等中等精度需求场景。 挤压石墨(颗粒度≤10μm):适用于需要表面光洁度的精密压铸模具。 选材需综合考虑客户的使用温度(最高可达3000℃)、耐腐蚀要求(如熔融金属接触)、导电需求等参数。例如光伏单晶炉热场部件需采用灰分<20ppm的高纯石墨,而普通铸造模具则可选用经济型中粗颗粒材料。 二、切割成型:精准下料奠定加工基础 原材料预处理采用两种主流切割工艺: 数控线切割:使用0.2mm钼丝,加工精度±0.05mm,适合复杂轮廓切割 [...]